0

留言稍后联系!

本文摘要:摘要:介绍了大型轮毂铸件的结构特点,详细阐述了托芯造型工艺:采用斜锲托芯盘结构,当造型机起模顶杆顶起起模板时,起模板托起砂箱,砂箱托起托芯盘上的斜锲,斜锲带动托芯盘向上运动,轮毂下砂型被完整吊出下型模具。生产结果显示:(1)采用托芯造型工艺后

摘要:介绍了大型轮毂铸件的结构特点,详细阐述了托芯造型工艺:采用斜锲托芯盘结构,当造型机起模顶杆顶起起模板时,起模板托起砂箱,砂箱托起托芯盘上的斜锲,斜锲带动托芯盘向上运动,轮毂下砂型被完整吊出下型模具。生产结果显示:(1)采用托芯造型工艺后,实现了机械化作业,每小时可生产51件轮毂铸件,比原来手工造型相提高150%以上;(2)下砂型大砂胎断裂、裂纹废型问题基本解决,并且后续打磨清理工作量也大大降低;(3)托芯造型工艺使用方便、维护简单,造型工人的劳动环境有了大幅度地改善,具有明显的经济效益和社会效益。

关键词:轮毂,托芯造型,托芯盘

大型轮毂属于载重汽车的关键零部件,对铸件的内在质量和力学性能要求较高。铸件质量约50~90kg,最大直径500mm,高度≥300mm,具有高径比大和质量重的特点。

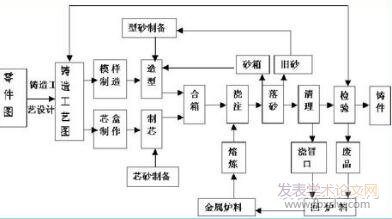

1造型工艺分析

随着经济的快速发展,载重汽车需求量越来越大,大型轮毂产品的市场需求越来越大[1-4],客户对产品质量要求也越来越高,过去的手工造型显然已不能满足品种多、批量大、质量高的生产需求,一般条件的企业要接受订货和建造静压自动造型线往往存在诸多困难。大型轮毂类铸件在造型时,下砂型为吊砂(或称为“砂胎”)脱模[5]。

由于此类铸件体积较大、质量较重,导致生产线在使用吊砂脱模过程中吊砂容易破碎,甚至根本无法脱模,且劳动强度大、生产效率低、废品率高。为了满足大型轮毂铸件的大批量市场需求,适应目前普遍使用的Z14系列气动微震连续或步移式生产线装备条件,考虑到大吊砂脱模容易破碎,在吊砂底部设置承重底盘,吊砂脱模时将底盘同砂胎一起吊出,确保顺利实现吊砂脱模,这种方法也称为“托芯造型工艺”[6],以下进行详细介绍。

2托芯造型工艺设计与试验

2.1托芯造型结构设计

要顺利完成轮毂类铸件的铸造,托芯造型装置的结构十分关键,根据大型轮毂铸件的结构特点,结合相关砂型、模具的形状,进行托芯造型装置的结构设计。

2.2下型模具的设计制作

按照轮毂铸件设计下型模具尺寸,制作材料牌号为QT450-10的下型模具。模具加工在数控机床完成,其内表面粗糙度为Ra1.6μm,拔模斜度为1°,模具壁厚8mm,其外圆与组合模架的定位为过盈配合,由于下型模具材料选用球墨铸铁,这不仅减轻了造型机的负荷,还延长了模具的使用寿命。

2.3托芯盘的设计与制作

在下型模具底部中心孔的位置设计1个能托住下型吊砂的托芯盘,该托芯盘采用QT450-10或ZG45材料制成,其底部为圆形,直径大小和表面形状根据铸件下型模具的尺寸和形状决定,以托住铸件下型吊砂下端超过60%的面积为宜,托芯盘厚度为30mm,外表粗糙度为Ra1.6μm。托芯盘中心处为一个锥形圆柱,下部直径为56mm,上部直径为40mm,圆柱高度设计应比下型砂箱高出20mm左右,在圆柱上端线切割加工出1个尺寸为50mm×20mm的长方孔,用于打入斜锲,实现下型起吊。

2.4斜锲的设计制作

制作合金工具钢斜锲,其制作尺寸与托芯盘上端的长方孔相匹配,其粗糙度为Ra12.5μm,经锻造、淬火及正火处理而成。斜锲的作用是将砂箱与托芯盘连接。使用时,将斜锲穿入长方孔中,两端被砂箱支撑,中间穿过托芯盘方孔,将托芯盘和底砂型连接为一体。

2.5上模板的设计制作

上模板材料为A3优质钢,在上模板中心处加工1个下型模具定位孔、2个定位销孔,在定位销孔安装定位销与砂箱定位孔配合。

2.6模架底板的设计制作

按照148A气动微震造型机的工作台尺寸,制造一个厚度为30mm、材料为A3的优质钢模架底板。

2.7起模板的设计与制作

起模板的材料牌号为QT450-10,厚度为29mm,其作用是将造型机4个顶杆力量传递给砂箱,使下砂型能够顺利从下箱内吊出。

2.8定位销的设计与制作

为了在吊型起模时不撞坏底砂型,通过计算将定位销的高度确定为149mm,材料为#20渗碳钢,硬度为42~55HRC,表面经过磨削加工。

2.9模架的设计与制作

设计制作高度为380mm、宽度为730mm、长度为920mm的钢板装配式模架,模架中间为≥8根φ40mm碳素结构钢。在直径为596mm分度圆上焊接模架底板和上模板,然后将制作好的下型模具口朝上,安装在有2个同砂箱配套的定位销模架上。

3试验应用及效果

3.1轮毂铸件试验应用

(1)将托芯盘按工艺要求放置下砂型模具内;(2)将下砂箱按定位销的位置放置,启动型砂震动加砂装置,填充下型用砂;(3)启动造型机,对下砂型进行微震、压实;(4)对准托芯盘长方孔,插入斜锲,斜楔两端支撑在砂箱壁开口处,或支撑在压实刮平的型砂铸型上面;(5)落下下型模具,同时起模顶杆顶起起模板,起模板托起砂箱,砂箱托起斜锲,斜锲带动托芯盘向上运动,下型吊砂被吊出下型模具。

(6)然后将下砂型翻转180°,放置于板车,取出斜锲,取出托芯盘,并填充托柄孔隙,跟随板车移动,进入下道工序准备;(7)将上砂箱按定位销的位置放置,启动型砂震动加砂装置,填充上型用砂,启动造型机,对上砂型进行微震、压实;(8)落下上型模具,同时起模顶杆顶起起模板,起模板托起上砂箱,将上型吊砂从上型模具中吊出;(9)上砂型随吊运装置移动,上下对应移动板车上已经进入工位的下砂型,插入合型销,操作合型气缸,上砂型随吊运装置垂直下行,上、下型合型。

3.2应用效果

(1)采用托芯造型工艺后,实现了机械化作业,每小时可生产51件轮毂铸件,比原来手工造型提高150%以上。(2)由于下砂型大砂胎由托芯盘机构托置翻转,下砂型大砂胎断裂、裂纹废型问题基本解决,并且后续打磨清理工作量也大大降低。(3)目前,该工艺成功地用在20″系列和25″系列载重汽车轮毂铸件产品上,实现了轮毂类铸件的下砂型在气动微震造型机上的生产,使轮毂类大型铸件实现了机械化作业,提高了工作效率,降低了废品率,减轻了工人劳动强度。

4结论

(1)托芯造型工艺的研发及应用,突破了轮毂类铸件下砂型无法在造型机上批量生产的瓶颈,实现了在Z14造型线上的大批量机械化作业,摆脱了长期以来手工造型劳动强度大、作业环境差的困境,在很大程度上提高了铸件质量和劳动效率。(2)托芯造型工艺使用方便、维护简单,造型工人的劳动环境有了大幅度的改善,具有明显的经济效益和社会效益。(3)使用托芯造型工艺后,下砂型大砂胎断裂、裂纹废型问题基本解决,并且后续打磨清理工作量也大大降低。

转载请注明来自发表学术论文网:http://www.fbxslw.com/jzlw/21424.html

2023-2024JCR閻熸粍婢樺畷顒勫箹閻戣棄鐐婇柣妯垮皺閹斤拷

SCI 闁荤姳鑳堕崕銈夊几閸愵喗鐒诲璺猴工閻忎線鏌曢崱鏇犲妽濠殿喖娲ㄧ划娆戞啑閵堝倸浜惧ù锝夋敱閸欏繘鏌涢妷褍浠滈柛娆忕箻楠炴劙宕惰绾偓

SSCI缂備讲鍋撻柛娆嶅劤缁愭绱掓径瀣仴妞ゆ帞鍠栧鐢告偄瀹勬壆浜栭梺纭呭煐濞叉粍鐏欓柣鐘欏啫顏い鏃撴嫹

婵炴垶鎼╅崢濂杆囨繝姘闁搞儯鍔庢竟瀣叓閸パ冩殲婵犫偓閿熺姴绀嗗┑鐘辫兌閻瑧绱撴担鍝バ$紒妤€鐭傞獮搴ㄥ即閻樺苯缍婇獮鎰板炊瑜嶇涵鈧�

sci闂佸憡绮岄鎶痗i闂佸憡鐟ラ張顒勫极绾懌浜归柡鍥╁枑閸╁倿鏌涢幒鐐村

EI闂佽 鍋撻悹楦挎缁夊潡鏌i妸銉ヮ仹闁煎灚鍨垮畷鍫曟嚍閵夛箑鐒搁梺鍛婂釜閹凤拷

闂佸憡鑹剧€氼剟顢楅悢铏圭煋闁规彃妾籧i

闂佸憡鑹剧€氼剟顢楅悢铏圭煋闁规彃妯坕

闂佸憡鑹剧€氼剟顢楅悢铏圭煋闁硅京鐗猚i

EI闂佸搫鐗忛崰搴ㄥ垂閹跨兌XSourceList

闂佸憡锚濡鎯囩紞绶巗ci闂佸搫绉舵灙缂佹椽绠栧鐢告偄瀹勬壆浜栧┑顔炬嚀濞诧箓鍩€椤掑﹥瀚�

闂佸憡锚濡鎯囩紞绶巆d-婵炴垶鎼╅崢鐓幟瑰Δ鍐煋闁瑰瓨绻嶉崝鍛偓娈垮枟濞叉﹢寮搁崘顔兼瀬闁绘鐗嗙粊锕傚箹鐎涙ɑ灏版繛濂告涧閳瑰啴骞囬鐔风劯闂佸憡甯幏锟�

CSCD闂佹寧鍐婚幏锟�2023-2024闂佹寧鍐婚幏锟�

婵炴垶鎼╅崢楣冿綖閺嶎厽鈷旈柕蹇曞Т閻庡鏌涢弽顓犵窗闁靛棴鎷�2023

婵炴垶鎼╅崢鐓幟瑰Δ鍐煋闁瑰鍋涜灇闂佸搫绉舵灙缂佹椽绠栧鐢告偄瀹勬壆浜栭梺鍛娒Λ妤呮儑妤e啯鍎庢い鏃囧亹缁夛拷

2023濡ょ姷鍋涢顓熸櫠濡や胶鈻旀い鎾跺仦缁傚洨绱掓径瀣仸濠碘姍鍥у唨缂佸娉曟俊鍥煛閸垹鏋庨柛銊︽閹嫰顢欓懖鈺冃梺鎸庣☉閻楁劙宕靛⿰鍫熷€块柛鎾茬贰濞肩娀鎮楀☉瀹狀吅缂佹唻鎷�

2023濡ょ姷鍋涢顓熸櫠濡や胶鈻旀い鎾跺仦缁傚洨绱掓径瀣仸濠碘姍鍥у唨缂佸娉曟俊鍥煛閸垹鏋庨柛銊︽閹嫰顢欓懖鈺冃梺鎸庣☉閻楀繘濡甸悙鏉戭嚤婵﹢纭稿ḿ鐘绘倵濞戝疇顓虹紒鎲嬫嫹

闂佸憡锚濡鎯囨ィ鍐ㄧ婵°倐鍋撻柕鍥ф喘瀵晫绮欑捄銊ヮ洭

2023闂佺粯顨呴悧蹇涱敄閸ヮ剙纭€濞达絽鎼。鐓庘槈閹垮啫骞楅柡瀣暣瀵晫绮欑捄銊ヮ洭闂佺儵鏅╅崰鏍礊閿燂拷

2023-2024JCR閻熸粍婢樺畷顒勫箹閻戣棄鐐婇柣妯垮皺閹斤拷

SCI 闁荤姳鑳堕崕銈夊几閸愵喗鐒诲璺猴工閻忎線鏌曢崱鏇犲妽濠殿喖娲ㄧ划娆戞啑閵堝倸浜惧ù锝夋敱閸欏繘鏌涢妷褍浠滈柛娆忕箻楠炴劙宕惰绾偓

SSCI缂備讲鍋撻柛娆嶅劤缁愭绱掓径瀣仴妞ゆ帞鍠栧鐢告偄瀹勬壆浜栭梺纭呭煐濞叉粍鐏欓柣鐘欏啫顏い鏃撴嫹

婵炴垶鎼╅崢濂杆囨繝姘闁搞儯鍔庢竟瀣叓閸パ冩殲婵犫偓閿熺姴绀嗗┑鐘辫兌閻瑧绱撴担鍝バ$紒妤€鐭傞獮搴ㄥ即閻樺苯缍婇獮鎰板炊瑜嶇涵鈧�

sci闂佸憡绮岄鎶痗i闂佸憡鐟ラ張顒勫极绾懌浜归柡鍥╁枑閸╁倿鏌涢幒鐐村

EI闂佽 鍋撻悹楦挎缁夊潡鏌i妸銉ヮ仹闁煎灚鍨垮畷鍫曟嚍閵夛箑鐒搁梺鍛婂釜閹凤拷

闂佸憡鑹剧€氼剟顢楅悢铏圭煋闁规彃妾籧i

闂佸憡鑹剧€氼剟顢楅悢铏圭煋闁规彃妯坕

闂佸憡鑹剧€氼剟顢楅悢铏圭煋闁硅京鐗猚i

EI闂佸搫鐗忛崰搴ㄥ垂閹跨兌XSourceList

闂佸憡锚濡鎯囩紞绶巗ci闂佸搫绉舵灙缂佹椽绠栧鐢告偄瀹勬壆浜栧┑顔炬嚀濞诧箓鍩€椤掑﹥瀚�

闂佸憡锚濡鎯囩紞绶巆d-婵炴垶鎼╅崢鐓幟瑰Δ鍐煋闁瑰瓨绻嶉崝鍛偓娈垮枟濞叉﹢寮搁崘顔兼瀬闁绘鐗嗙粊锕傚箹鐎涙ɑ灏版繛濂告涧閳瑰啴骞囬鐔风劯闂佸憡甯幏锟�

CSCD闂佹寧鍐婚幏锟�2023-2024闂佹寧鍐婚幏锟�

婵炴垶鎼╅崢楣冿綖閺嶎厽鈷旈柕蹇曞Т閻庡鏌涢弽顓犵窗闁靛棴鎷�2023

婵炴垶鎼╅崢鐓幟瑰Δ鍐煋闁瑰鍋涜灇闂佸搫绉舵灙缂佹椽绠栧鐢告偄瀹勬壆浜栭梺鍛娒Λ妤呮儑妤e啯鍎庢い鏃囧亹缁夛拷

2023濡ょ姷鍋涢顓熸櫠濡や胶鈻旀い鎾跺仦缁傚洨绱掓径瀣仸濠碘姍鍥у唨缂佸娉曟俊鍥煛閸垹鏋庨柛銊︽閹嫰顢欓懖鈺冃梺鎸庣☉閻楁劙宕靛⿰鍫熷€块柛鎾茬贰濞肩娀鎮楀☉瀹狀吅缂佹唻鎷�

2023濡ょ姷鍋涢顓熸櫠濡や胶鈻旀い鎾跺仦缁傚洨绱掓径瀣仸濠碘姍鍥у唨缂佸娉曟俊鍥煛閸垹鏋庨柛銊︽閹嫰顢欓懖鈺冃梺鎸庣☉閻楀繘濡甸悙鏉戭嚤婵﹢纭稿ḿ鐘绘倵濞戝疇顓虹紒鎲嬫嫹

闂佸憡锚濡鎯囨ィ鍐ㄧ婵°倐鍋撻柕鍥ф喘瀵晫绮欑捄銊ヮ洭

2023闂佺粯顨呴悧蹇涱敄閸ヮ剙纭€濞达絽鎼。鐓庘槈閹垮啫骞楅柡瀣暣瀵晫绮欑捄銊ヮ洭闂佺儵鏅╅崰鏍礊閿燂拷

闁荤姴娲ら崲鏌ユ晲閻愬搫绀冩繛鍡楃凹缁诲棝鏌熼褍鐏茬紒杈ㄧ箞瀹曟瑦娼弶鍨潬/婵炴垶鎸婚幐鎼佸春閿燂拷/闂佹悶鍎村Λ鍕船鐎涙ê绶為柨鐕傛嫹/婵炴垶鎼╅崣鈧悗姘▕瀵剟鏁撻敓锟�/闂佺ǹ绻堥崝宀勵敆閻旇櫣鐭撻柟瀵稿仦閸╁倿鏌涢幒鎴敾閻㈩垰缍婇幊锟犲箛椤忓棛鎲块梺鍛婄懄閸ㄥジ濡撮崘顔肩闁搞儜灞芥