0

发表咨询在线!

本文摘要:摘要反应堆压力容器通过固定、包容堆芯及内部构件,将核燃料的裂变反应限制在一个密封的空间内进行,是电厂的重要设备之一,其完整性也直接影响到核电厂的安全运行。为了确保反应堆压力容器的完整性,需对反应堆压力容器主螺栓、主螺栓孔的螺纹表面进行清洗

摘要反应堆压力容器通过固定、包容堆芯及内部构件,将核燃料的裂变反应限制在一个密封的空间内进行,是电厂的重要设备之一,其完整性也直接影响到核电厂的安全运行。为了确保反应堆压力容器的完整性,需对反应堆压力容器主螺栓、主螺栓孔的螺纹表面进行清洗,清除螺纹表面残留的防咬合剂及其他杂物,本文研制了一套自动清洗设备,对主螺栓螺纹、主螺母进行清洗以及相关维修工作,以确保压力容器的使用安全可靠。现场运行结果表明,本文设计的自动清洗机自动化程度高、运行稳定可靠,具有很好的清洗效果。

关键词:清洗机,自动,反应堆,压力容器,主螺栓,主螺母

压力容器方向评职知识:压力容器师发表论文的期刊

《化工设备与管道》(双月刊)创刊于1964年,由全国化工设备设计技术中心站、全国化工、工艺配管设计技术中心站联合主办。为全国性专业杂志,读者对象为石油、化工、石化、医药、轻工等部门工程设计,使用维护,工程建设,高等教育等有关技术人员。本刊向国内外公开发行,发行量大,影响面广。获奖情况:上海市优秀期刊三等奖;化工部优秀期刊三等奖。

0引言

反应堆压力容器(RPV)作为压水堆核电厂的关键设备之一,是核反应堆的核心部件,具有容纳反应堆的堆芯、内部构件,以及支撑控制棒驱动机构和堆顶结构等功能,属于安全1级、质量1级、抗震1类和质量保证1级的设备[1-4];反应堆压力容器还与一回路管道共同组成高压冷却水的压力边界,是放射性安全防护的第二道重要屏障。

在核电厂运行过程中,压力容器主螺栓是保证压力容器密封和防止冷却剂泄漏的重要部件,其连接螺纹长期在高温、高应力及不同工况的循环载荷下工作,极易发生疲劳损伤,而且压力容器在整个寿命期内需要进行多次开/关盖操作,主螺栓也需要多次拆卸/安装,螺栓的完整性直接影响到核电厂的安全运行[5],因此,对压力容器主螺栓的清洗及检修具有十分重要的意义。反应堆压力容器主螺栓螺母自动清洗机(以下简称清洗机)主要用于清洗主螺栓三段螺纹部分、中心孔、主螺母及其螺纹,清除螺纹表面残留的防咬合剂以及其他杂物,并对主螺栓螺母完成风干及上油工作。

此外,清洗机在检修清洗时丝毫不能损伤螺纹,主螺栓在自动清洗完成后可进行后续的涡流探伤和检查相关维修活动工作,以确保压力容器长期处于安全可靠的状态[6-8]。目前,国外已有类似的反应堆压力容器主螺栓螺母清洗机产品,我国核电厂大多采用从国外进口的清洗机或人工对主螺栓螺母进行清洗,对此,本文研制了一种高效、可精确定位的自动清洗机系统来实现该主螺栓螺母的自动清洗,这不仅提高了清洗效率,还对降低现场维修人员的辐射受照剂量具有重要意义[9-10]。

1功能要求

本文研制的清洗机的功能要求包括:1)清洗机主体结构应设计紧凑,对主螺栓进行卧式清洗,清洗机工作时不得对主螺栓螺母及其螺纹造成机械损伤;2)主螺栓采用清洗液湿法清洗;3)清洗机可实现对单根主螺栓的全自动清洗或者手控半自动清洗,可通过手动/自动切换进行,并可对清洗过程进行详细设置;4)在自动方式下,完成单根主螺栓的清洗时间不超过10min;5)废物收集箱应有足够的空间以容纳废液/废渣,在主螺栓清洗过程中,允许更换1次废液收集箱。

2技术方案

2.1关键技术

本文研制的清洗机属于自动化清洗系统,该清洗机主要解决以下关键技术:1)清洗技术;2)主螺栓及滚刷的自转和进给技术;3)主螺栓翻转及螺母装拆技术;4)气动与风干技术;5)提高系统精度、可靠性、稳定性、清洗效率,保障机械传动、电气控制、数据处理等方面,特别是整体系统的可靠性;控制系统具有自检功能、故障定位和报警功能。

2.2技术路线

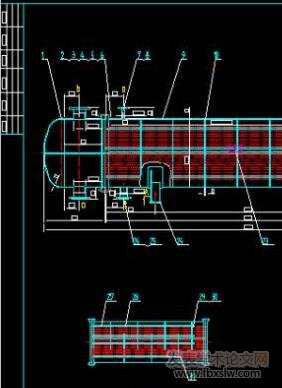

清洗机整体结构主要包括螺栓吊具、螺栓翻转装置、螺母拆卸装置、螺栓清洗系统、螺母清洗系统、清洗液循环系统、气动及排风系统、上油系统和电气控制系统,另外有在吊装、装夹、翻转螺栓时使用的专用工具及控制设备。

2.2.1主螺栓翻转及主螺母装拆技术

螺栓翻转装置主要由翻转架、蜗轮蜗杆传动装置、手轮、定位卡环、保持架等部件组成,其功能是使螺栓从垂直状态翻转成水平状态,或从水平状态翻转到垂直状态,以便吊装螺栓。主螺栓由吊运工具竖直吊运到翻转架保持架内固定,由于蜗轮蜗杆的传动设计具有自锁功能,可保证主螺栓固定在竖直或水平的工作位置上。本文通过电机驱动蜗轮蜗杆传动装置将主螺栓转动90°至螺母拆卸装置的螺母支撑架后停止旋转,蜗轮蜗杆装置旁边配有手轮,可对螺栓的翻转架进行微调。同时,在翻转架上有螺栓重心及吊具吊点位置标记,螺栓保持架可手动开合,通过与主螺栓吊具配合,较容易实现主螺栓水平吊运。

该装置可从主螺栓上对主螺母进行拆卸或者安装,其结构主要包括工作台、螺母支撑架、螺母拆卸小车等。当主螺栓翻转成水平状态时,主螺母搭靠在螺母支撑架上,拆卸小车的齿轮与主螺母外齿啮合,再启动拆卸小车电机旋转主螺母使之脱离主螺栓。螺母拆卸装置上的支撑轮、挡块及齿轮均采用尼龙材料制作而成,可有效保护主螺母免受磕碰损伤。

2.2.2螺栓清洗系统

螺栓清洗系统主要包括清洗箱、推拉盖、密封圈、中心孔清洗组件、清洗刷组件、喷液组件、吹风组件、吊耳等,此外,清洗液循环系统、气动及排风系统、部分电气系统也安装在主螺栓清洗单元中。螺栓侧面设有采用变频电机驱动的清洗刷组件,清洗刷与螺栓的离合通过气缸来实现。清洗箱内设有喷洒清洗液的喷管及空气喷管,高速喷射的液体用来冲洗清除螺栓表面污垢及杂物,射出的高速气流用来吹干螺栓并进一步清洁螺栓表面。清洗箱与箱盖之间安装有密封圈,箱盖关上后,可防止密封箱内气体、液体的泄漏,箱盖可自动翻转实现开启或闭合,箱盖两侧设有箱盖闭合传感器,可监控箱盖的状态及到位情况,当箱门闭合后,喷液组件及吹风组件分别对主螺栓及螺栓孔进行喷液清洗和风干工作。

2.2.3螺母清洗系统

螺母清洗系统与螺栓清洗系统在清洗机机架内组合成一体。电机减速箱设在螺母清洗箱底部,与支撑转盘相连用于放置螺母,以及带动螺母低速旋转;滚刷驱动头通过气动马达驱动外表面清洗刷、螺孔清洗刷高速旋转以清洗主螺母的螺纹面和外表面;系统可通过调节供气压力来调整清洗刷的转速;清洗刷的升降运动由无杆气缸传动。

2.2.4滚刷的自转技术及进给技术

滚刷组件由其端部变频电机驱动,经皮带使得滚刷转动,实现滚轮的无级调速。根据不同的清洗工艺参数,选择相应的转速,可以提高清洗效率及清洁度。滚轮进给动作装置由滚刷轴端箱体外侧面的气缸实现,通过调整气缸前端摆杆的摆角可调节滚刷的进给量,根据不同的被清洗件表面状况和毛刷磨损情况改变毛刷进给量,滚刷的进给量可通过滚刷摆杆上的调节螺钉进行微调,保证清洗效果。清洗完毕后,气缸拉动滚刷离开主螺栓。

2.2.5主螺栓的自转技术

主螺栓平放在滚轮上,由前后两对滚轮保证其轴线准确定位,滚轮可绕其自身轴线自由转动。在主螺栓头部将驱动头水平推入并与螺栓花键槽啮合。驱动头中心开有导流孔,用于实现中心孔的清洗和吹干时排气、排水引流。变频电机经皮带与滑动驱动头接头相连,主螺栓以较低的速度转动,根据不同的清洗工艺参数,选择相应的转速,可以提高清洗效率及清洁度。

2.2.6气动及风干技术

气动及风干技术分为送风部分和排风部分。其中,送风部分主要是利用压缩空气的高速射流,清除残附杂质并将清洗后的主螺栓及主螺母表面的清洗液吹干;排风部分的功能是在吹干过程中,可连续地将螺母清洗系统和螺栓清洗系统内可能含有放射性微尘的湿空气抽出来,并经过滤后排至热检修车间的空气处理系统中。

2.3系统设计

清洗机的螺栓清洗系统主要由箱体、密封门、主螺栓自转传动系统、滚刷自转传动系统、滚刷进给组件、喷液清洗组件、吹干组件、主螺栓中心孔冲洗组件等组成;螺母清洗系统主要由箱体、电机减速箱、滚刷驱动头、外表面清洗刷、螺孔清洗刷、螺母内外表面清洗液喷管和空气喷管等部件组成。

2.3.1机械系统

清洗组件分为螺栓清洗系统和螺母清洗系统,主要是对主螺栓螺母表面螺纹进行清洗。自转及进给组件主要是完成主螺栓转动、调节滚刷的进给量,根据不同的被清洗件表面状况和毛刷磨损情况改变毛刷进给量,保证清洗效果。主螺栓翻转及主螺母装拆组件主要实现主螺栓螺母的安装与拆卸功能。废液收集组件由吸液系统和过滤系统组成,主要对工作中产生的废液和废物进行收集。

2.3.2电气控制系统

清洗机电气控制系统主要实现人机交互、电气控制、状态显示等功能。其主控系统采用西门子S7-200系列PLC控制器,该系列PLC已成熟地应用于工业控制领域,具有较高的可靠性[11]。

3试验结果及分析

3.1清洗试验

主螺栓螺母清洗试验主要是用于验证清洗机清洗系统的自动/手动功能。将主螺栓螺母组件吊运至清洗机内,分别使用自动和手动控制系统重复执行清洗操作各3次。试验过程中,清洗机的各项性能满足以下要求:1)自动/手动控制系统的各项操作应准确无误(包括暂停、急停),未出现控制失灵等异常情况;2)主螺栓及主螺母清洗和风干的时间在要求时间内;3)机箱应密封良好,不存在清洗液外漏的现象;4)清洗后,目视检查,主螺栓组件各表面没有明显可见的固状或浆状油污,无液滴,没有残留任何形状的可移动的金属屑及其他杂质。

3.2清洁度鉴定试验

将试验用的主螺栓螺母组件吊运至清洗机内,使用自动控制系统执行清洗操作1次。清洗后将主螺栓单独取下(取主螺栓的过程中不得接触螺纹段),使用分别对应于主螺栓三段螺纹的螺纹环规对三段螺纹进行检查;检查后,取下环规,分别用3张白色的百洁布反复擦拭3个环规内螺纹;最后检查百洁布的干净程度。试验过程中,各项状态均符合以下要求:1)3个螺纹环规均可以在各自螺纹的任意位置转动自如,无任何卡涩现象;2)检查使用过的3张白色百洁布,无黑色或灰色等明显的杂质。

4结论

1)本清洗机系统经试验检查,各项指标均达到功能设计要求;2)清洗效果和试验运行结果表明,清洗机系统的自动化程度高、稳定可靠、完全能够满足反应堆压力容器螺栓的清洗要求,可进一步实现核电设备的智能化、国产化;3)本清洗机极大地提高清洗工作效率,显著降低现场维修人员的辐射受照剂量,可实现核电站辐射防护最优化的目标。

转载请注明来自发表学术论文网:http://www.fbxslw.com/jzlw/22128.html

2023-2024JCR闁荤喐绮嶅妯虹暦椤掑嫬绠归柣鎴f閻愬﹪鏌eΟ鍨毢闁规枻鎷�

SCI 闂佽崵濮抽懗鍫曞磿閵堝鍑犻柛鎰靛枟閻掕顭跨捄鐚村伐闁诲繋绶氶弻鏇㈠幢閺囩姴濡芥繝娈垮枛濞层劎鍒掑▎鎴炲晳闁靛牆鍊告禍鎯归敐澶嬫暠闁告瑥绻橀弻娑㈠Ψ瑜嶆禒婊堟煕濞嗗繒绠绘鐐村姍瀹曟儼顦茬痪顓涘亾

SSCI缂傚倷璁查崑鎾绘煕濞嗗秴鍔ょ紒鎰殘缁辨帗寰勭€n亞浠村銈嗗笧閸犳牕顕i悽鍛婂亜鐎瑰嫭澹嗘禍鏍⒑绾懎鐓愭繛鍙夌矋閻忔瑩鏌i悩娆忓暙椤忣剚銇勯弮鎾村

濠电偞鍨堕幖鈺呭储婵傛潌鍥ㄧ節濮橆剚顥濋梺鎼炲劘閸斿孩绔熺€n喚鍙撻柛銉戝啯娈插┑鐘亾闁跨喓濮寸粈鍡椻攽閻樿精鍏岄柣顓熺懅缁辨挻鎷呴崫銉愶紕绱掑Δ鈧惌鍌炵嵁鎼淬劌鍗抽柣妯鸿嫰缂嶅﹪鐛幇鏉跨倞鐟滃秶娑甸埀锟�

sci闂備礁鎲$划宀勵敊閹剁棗i闂備礁鎲¢悷銉╁嫉椤掑嫬鏋佺痪顓炴噷娴滃綊鏌¢崶鈺佹瀾闁糕晛鍊块弻娑㈠箳閻愭潙顏�

EI闂備浇銆€閸嬫捇鎮规ウ鎸庮仩缂佸娼¢弻锝夊Ω閵夈儺浠归梺鐓庣仛閸ㄥ灝鐣烽崼鏇熷殟闁靛绠戦悞鎼佹⒑閸涘﹤閲滈柟鍑ゆ嫹

闂備礁鎲¢懝鍓р偓姘煎墴椤㈡鎮㈤搹鍦厠闂佽褰冨绫

闂備礁鎲¢懝鍓р偓姘煎墴椤㈡鎮㈤搹鍦厠闂佽褰冨Ο鍧�

闂備礁鎲¢懝鍓р偓姘煎墴椤㈡鎮㈤搹鍦厠闂佺浜悧鐚歩

EI闂備礁鎼悧蹇涘窗鎼淬劌鍨傞柟璺ㄥ厡XSourceList

闂備礁鎲¢敋婵☆偅顨婇幆鍥╃礊缁跺窏ci闂備礁鎼粔鑸电仚缂備焦妞界粻鏍ь嚕閻㈠憡鍋勭€瑰嫭澹嗘禍鏍р攽椤旂偓鍤€婵炶绠撻崺鈧い鎺戯攻鐎氾拷

闂備礁鎲¢敋婵☆偅顨婇幆鍥╃礊缁跺穯d-濠电偞鍨堕幖鈺呭储閻撳篃鐟拔旈崘顏嗙厠闂佺懓鐡ㄧ换宥夊礉閸涱垪鍋撳▓鍨灍婵炲弶锕㈠鎼佸礃椤斿吋鐎梺缁橆殔閻楀棛绮婇敃鍌氱閻庢稒蓱鐏忕増绻涙總鍛婃锭闁崇懓鍟撮獮鍥敇閻旈鍔梻浣告啞鐢亪骞忛敓锟�

CSCD闂備焦瀵ч崘濠氬箯閿燂拷2023-2024闂備焦瀵ч崘濠氬箯閿燂拷

濠电偞鍨堕幖鈺呭储妤e喛缍栭柡宥庡幗閳锋棃鏌曡箛鏇炐㈤柣搴☆煼閺屾盯寮介鐘电獥闂侀潧妫撮幏锟�2023

濠电偞鍨堕幖鈺呭储閻撳篃鐟拔旈崘顏嗙厠闂佺懓顕崑娑滅亣闂備礁鎼粔鑸电仚缂備焦妞界粻鏍ь嚕閻㈠憡鍋勭€瑰嫭澹嗘禍鏍⒑閸涘⊕顏勎涘Δ鍛剳濡わ絽鍟崕搴€亜閺冨洤浜圭紒澶涙嫹

2023婵°倗濮烽崑娑㈩敋椤撶喐娅犳俊銈勮兌閳绘梹銇勯幘璺轰沪缂佸倸娲ㄧ槐鎺撳緞鐎n亞浠告繝纰樺閸パ冨敤缂備礁顑堝▔鏇熶繆閸ヮ剚鐓涢柛顐犲灩閺嬪酣鏌涢妸锔筋棃闁诡垰瀚伴、娆撴嚃閳哄唭顓㈡⒑閹稿海鈽夐柣妤佸姍瀹曢潧饪伴崼鐔封偓鍧楁煕閹捐尙璐版繛鑲╁█閹鈽夌€圭媭鍚呯紓浣瑰敾閹凤拷

2023婵°倗濮烽崑娑㈩敋椤撶喐娅犳俊銈勮兌閳绘梹銇勯幘璺轰沪缂佸倸娲ㄧ槐鎺撳緞鐎n亞浠告繝纰樺閸パ冨敤缂備礁顑堝▔鏇熶繆閸ヮ剚鐓涢柛顐犲灩閺嬪酣鏌涢妸锔筋棃闁诡垰瀚伴、娆撴嚃閳哄唭顓㈡⒑閹稿海鈽夐柣妤€绻樻俊鐢告倷閺夋埈鍤ゅ┑顔斤耿绾ǹ岣块悩缁樺€垫繛鎴濈枃椤撹櫣绱掗幉瀣

闂備礁鎲¢敋婵☆偅顨婇幆鍥ㄣ偅閸愩劎顦卞┑掳鍊愰崑鎾绘煏閸パ勫枠鐎殿喚鏅划娆戞崉閵娿儺娲�

2023闂備胶绮〃鍛存偋韫囨侗鏁勯柛銉墮绾偓婵炶揪绲介幖顐︺€傞悡搴樻闁瑰灝鍟獮妤呮煛鐎n亜鏆g€殿喚鏅划娆戞崉閵娿儺娲梻浣哄劦閺呪晠宕伴弽顐ょ闁跨噦鎷�

2023-2024JCR闁荤喐绮嶅妯虹暦椤掑嫬绠归柣鎴f閻愬﹪鏌eΟ鍨毢闁规枻鎷�

SCI 闂佽崵濮抽懗鍫曞磿閵堝鍑犻柛鎰靛枟閻掕顭跨捄鐚村伐闁诲繋绶氶弻鏇㈠幢閺囩姴濡芥繝娈垮枛濞层劎鍒掑▎鎴炲晳闁靛牆鍊告禍鎯归敐澶嬫暠闁告瑥绻橀弻娑㈠Ψ瑜嶆禒婊堟煕濞嗗繒绠绘鐐村姍瀹曟儼顦茬痪顓涘亾

SSCI缂傚倷璁查崑鎾绘煕濞嗗秴鍔ょ紒鎰殘缁辨帗寰勭€n亞浠村銈嗗笧閸犳牕顕i悽鍛婂亜鐎瑰嫭澹嗘禍鏍⒑绾懎鐓愭繛鍙夌矋閻忔瑩鏌i悩娆忓暙椤忣剚銇勯弮鎾村

濠电偞鍨堕幖鈺呭储婵傛潌鍥ㄧ節濮橆剚顥濋梺鎼炲劘閸斿孩绔熺€n喚鍙撻柛銉戝啯娈插┑鐘亾闁跨喓濮寸粈鍡椻攽閻樿精鍏岄柣顓熺懅缁辨挻鎷呴崫銉愶紕绱掑Δ鈧惌鍌炵嵁鎼淬劌鍗抽柣妯鸿嫰缂嶅﹪鐛幇鏉跨倞鐟滃秶娑甸埀锟�

sci闂備礁鎲$划宀勵敊閹剁棗i闂備礁鎲¢悷銉╁嫉椤掑嫬鏋佺痪顓炴噷娴滃綊鏌¢崶鈺佹瀾闁糕晛鍊块弻娑㈠箳閻愭潙顏�

EI闂備浇銆€閸嬫捇鎮规ウ鎸庮仩缂佸娼¢弻锝夊Ω閵夈儺浠归梺鐓庣仛閸ㄥ灝鐣烽崼鏇熷殟闁靛绠戦悞鎼佹⒑閸涘﹤閲滈柟鍑ゆ嫹

闂備礁鎲¢懝鍓р偓姘煎墴椤㈡鎮㈤搹鍦厠闂佽褰冨绫

闂備礁鎲¢懝鍓р偓姘煎墴椤㈡鎮㈤搹鍦厠闂佽褰冨Ο鍧�

闂備礁鎲¢懝鍓р偓姘煎墴椤㈡鎮㈤搹鍦厠闂佺浜悧鐚歩

EI闂備礁鎼悧蹇涘窗鎼淬劌鍨傞柟璺ㄥ厡XSourceList

闂備礁鎲¢敋婵☆偅顨婇幆鍥╃礊缁跺窏ci闂備礁鎼粔鑸电仚缂備焦妞界粻鏍ь嚕閻㈠憡鍋勭€瑰嫭澹嗘禍鏍р攽椤旂偓鍤€婵炶绠撻崺鈧い鎺戯攻鐎氾拷

闂備礁鎲¢敋婵☆偅顨婇幆鍥╃礊缁跺穯d-濠电偞鍨堕幖鈺呭储閻撳篃鐟拔旈崘顏嗙厠闂佺懓鐡ㄧ换宥夊礉閸涱垪鍋撳▓鍨灍婵炲弶锕㈠鎼佸礃椤斿吋鐎梺缁橆殔閻楀棛绮婇敃鍌氱閻庢稒蓱鐏忕増绻涙總鍛婃锭闁崇懓鍟撮獮鍥敇閻旈鍔梻浣告啞鐢亪骞忛敓锟�

CSCD闂備焦瀵ч崘濠氬箯閿燂拷2023-2024闂備焦瀵ч崘濠氬箯閿燂拷

濠电偞鍨堕幖鈺呭储妤e喛缍栭柡宥庡幗閳锋棃鏌曡箛鏇炐㈤柣搴☆煼閺屾盯寮介鐘电獥闂侀潧妫撮幏锟�2023

濠电偞鍨堕幖鈺呭储閻撳篃鐟拔旈崘顏嗙厠闂佺懓顕崑娑滅亣闂備礁鎼粔鑸电仚缂備焦妞界粻鏍ь嚕閻㈠憡鍋勭€瑰嫭澹嗘禍鏍⒑閸涘⊕顏勎涘Δ鍛剳濡わ絽鍟崕搴€亜閺冨洤浜圭紒澶涙嫹

2023婵°倗濮烽崑娑㈩敋椤撶喐娅犳俊銈勮兌閳绘梹銇勯幘璺轰沪缂佸倸娲ㄧ槐鎺撳緞鐎n亞浠告繝纰樺閸パ冨敤缂備礁顑堝▔鏇熶繆閸ヮ剚鐓涢柛顐犲灩閺嬪酣鏌涢妸锔筋棃闁诡垰瀚伴、娆撴嚃閳哄唭顓㈡⒑閹稿海鈽夐柣妤佸姍瀹曢潧饪伴崼鐔封偓鍧楁煕閹捐尙璐版繛鑲╁█閹鈽夌€圭媭鍚呯紓浣瑰敾閹凤拷

2023婵°倗濮烽崑娑㈩敋椤撶喐娅犳俊銈勮兌閳绘梹銇勯幘璺轰沪缂佸倸娲ㄧ槐鎺撳緞鐎n亞浠告繝纰樺閸パ冨敤缂備礁顑堝▔鏇熶繆閸ヮ剚鐓涢柛顐犲灩閺嬪酣鏌涢妸锔筋棃闁诡垰瀚伴、娆撴嚃閳哄唭顓㈡⒑閹稿海鈽夐柣妤€绻樻俊鐢告倷閺夋埈鍤ゅ┑顔斤耿绾ǹ岣块悩缁樺€垫繛鎴濈枃椤撹櫣绱掗幉瀣

闂備礁鎲¢敋婵☆偅顨婇幆鍥ㄣ偅閸愩劎顦卞┑掳鍊愰崑鎾绘煏閸パ勫枠鐎殿喚鏅划娆戞崉閵娿儺娲�

2023闂備胶绮〃鍛存偋韫囨侗鏁勯柛銉墮绾偓婵炶揪绲介幖顐︺€傞悡搴樻闁瑰灝鍟獮妤呮煛鐎n亜鏆g€殿喚鏅划娆戞崉閵娿儺娲梻浣哄劦閺呪晠宕伴弽顐ょ闁跨噦鎷�

闂佽崵濮村ú銈夊床閺屻儲鏅查柣鎰惈缁€鍐╃箾閸℃鍑圭紒璇叉閺岀喖顢樿閻忚尙绱掓潏銊х疄鐎规洘鐟﹀ḿ顏堝级閸噮娼�/濠电偞鍨堕幐濠氬箰閹间礁鏄ラ柨鐕傛嫹/闂備焦鎮堕崕鏉懳涢崟顖氳埞閻庢稒锚缁剁偤鏌ㄩ悤鍌涘/濠电偞鍨堕幖鈺呭矗閳ь剟鎮楀顓炩枙鐎殿噮鍓熼弫鎾绘晸閿燂拷/闂備胶枪缁诲牓宕濆畝鍕垫晢闁绘棁娅i惌鎾绘煙鐎电ǹ浠﹂柛鈺佸€块弻娑㈠箳閹搭垱鏁鹃柣銏╁灠缂嶅﹪骞婇敓鐘茬疀妞ゅ繐妫涢幉鍧楁⒑閸涘﹦鎳勯柛銊ャ偢婵℃挳宕橀鑲╊唶闂佹悶鍎滅仦鑺ヮ啌