0

留言稍后联系!

本文摘要:摘要:采用提高正极材料比容量以改善大电流放电性能的思路,设计新型高比容量复合正极材料,并通过研磨分散结合融化扩散热处理方法制备氟化碳-硫复合正极材料。电化学测试分析表明新型复合材料可以实现同步改善容量和大电流放电性能,同时具有二次可逆循环充

摘要:采用提高正极材料比容量以改善大电流放电性能的思路,设计新型高比容量复合正极材料,并通过研磨分散结合融化扩散热处理方法制备氟化碳-硫复合正极材料。电化学测试分析表明新型复合材料可以实现同步改善容量和大电流放电性能,同时具有二次可逆循环充放电能力。研究结果表明:氟化碳-硫复合正极材料的能量密度和功率密度性能具有突出优势,在不同电流密度下均可实现显著的提升,相比纯氟化碳材料的能量密度和功率密度最高可分别提升433%和10.7%。

关键词:复合正极材料,氟化碳,硫,高能量密度,高功率密度

锂氟化碳电池是固体正极锂电池系列中率先进入市场的一种锂原电池。锂氟化碳正极理论质量比能量约为2180Wh•kg–1,实际比能量可超过590Wh•kg–1,在传统锂原电池固体正极系列中首屈一指,因此受到极大关注[1-3]。锂氟化碳电池正极材料氟化碳(carbonfluoride,CFx,0

锂氟化碳电池易于实现小型化和轻质化,同时兼具安全性高、储存寿命长(>10年)等优势,能够满足高层次民用和军用电源的需求,广泛应用于心脏起搏器、特种机床、电子射频识别系统、导弹点火系统、飞机、小卫星或太空武器等机动变轨发射,动能拦截弹、空间站等多种民用及军事领域。然而,氟化碳正极材料也存在一些难以克服的固有缺陷,阻碍了该材料的发展和应用。氟化碳正极材料的比容量由材料中氟的含量所决定,氟含量越高则材料的理论比容量越高。但是氟的含量又会制约正极材料的电子导电性。当氟碳比接近1时,氟化碳相当于电子绝缘体[6-7]。

因此,通常锂氟化碳电池的比容量与倍率性能是相互制约的,二者难以同时达到最优。另外,氟化碳正极材料较低的电子导电性和缓慢的电极反应动力学还会引起电池电压滞后以及较差的低温性能[8]。例如,CFx(x=1)正极在大多数非水电解质环境下的开路电势为3.0~3.5VvsLi+/Li,但当电池放电工作时,放电电势却仅能达到2.5VvsLi+/Li左右。表明氟化碳电池在工作中,有较大的极化过电势,损害电池放电性能。上述问题严重制约了锂氟化碳电池在大功率用电设备领域的应用,其应用始终局限在以中、低放电率为主的仪表电子设备或医用植入电源。

因此,改善锂氟化碳电池的大电流放电性能,拓展其在高能量大功率用电领域的应用始终是国内外一直关注的研究重点。为了改善锂氟化碳电池的放电性能,尤其是针对提高材料倍率性能的需求,研究人员开发了多种材料改性途径。例如,采用半氟化碳[9-10]或碳包覆氟化碳[11-13]等方法促进电子传输,以及由此衍生而来的热预处理或其他包覆策略等均对材料倍率性能的改善起到了一定的作用。直接在正极配方中添加高导电性的碳材料如碳纳米管、石墨烯等也是提高电极导电性的传统改性措施之一[14]。

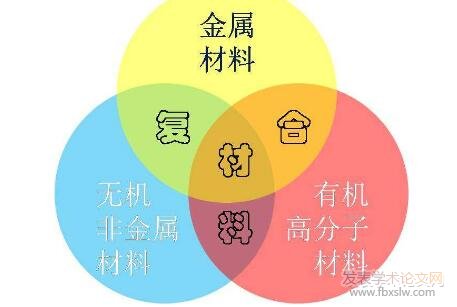

此外,采用复合正极策略也是重要的改善材料放电性能的途径。通过将具有良好倍率性能或较高放电电压的第二相正极活性材料与氟化碳复合,譬如MnO2[4,15],LiV3O8[16],Ag2V4O11[17-19]等。由于第二相正极材料放电电势高,将在电池工作时优先放电。在电池放电初期表现出第二相正极材料的放电行为,避免了放电初期电压滞后的现象。然而,上述方法虽然能够改善电池倍率性能,提高大电流工作能力,但是降低氟化度、引入导电聚合物或增加导电剂含量、添加金属氧化物等活性物质均使得正极材料的质量比容量下降,难以满足高能量密度、高功率密度新型电池材料的开发需求。

本工作采用超高比容量的单质硫作为第二相复合正极材料,利用融化扩散工艺在纳米氟化碳表面进行均匀负载,制备氟化碳-硫(CFx-S)新型复合正极。对材料物性进行表征和电化学性能研究,验证氟化碳-硫复合正极对同步改善电池能量和功率性能的效果。

1实验材料及方法

氟化碳购自美国AdvanceResearchChemicals公司,纯度>99.5%,氟含量为61%~65%。电解二氧化锰购自湖南青冲锰业有限公司,纯度>99.5%。升华硫、氮-甲基吡咯烷酮(N-methylpyrrolidone,NMP)、聚偏氟乙烯(polyvinylidenefluoride,PVDF)等购自国药集团有限公司,纯度为化学纯。所有原料在使用前均未经进一步纯化。复合正极材料的制备:

(1)将氟化碳和二氧化锰按质量比8∶2混合后在玛瑙研钵中研磨30min,将混合物置于真空干燥箱中155℃热处理12h,得到氟化碳-二氧化锰(CFx-MnO2)复合正极材料。

(2)将氟化碳和升华硫按质量比8∶2均匀混合,将混合物装入聚四氟乙烯反应釜中,置于真空干燥箱中,155℃热处理12h,得到氟化碳-硫复合正极材料。材料的物性分析:采用冷场发射扫描电镜(FEINovaNanoSEM450,工作电压20kV,配套能谱分析仪)表征分析材料的形貌和元素分布;通过X射线衍射仪(BrukerD8advanceCuKα,30kV,30mA,λ=0.15406nm)分析原材料及复合材料的晶体结构;采用热重分析仪(NETZSCH,铝坩埚)分析氟化碳-硫复合正极材料中的硫含量。

正极极片的制作:按照质量比8∶1∶1称取正极材料(氟化碳、氟化碳-二氧化锰或氟化碳-硫复合正极材料)、超级导电炭黑和PVDF,以NMP为溶剂,经磁力搅拌6h制成均匀的正极浆料;采用刮刀涂布法将正极浆料均匀涂布在涂炭铝箔集流体上,涂布厚度为200μm,经60℃鼓风预干燥后再转移至真空烘干箱内60℃干燥12h;将正极片辊压整平后冲切成14mm圆片,并称取极片的重量。

电池组装及测试:采用2016型纽扣电池壳在手套箱中进行电池的组装,手套箱中水分含量低于0.001‰,氧气含量低于0.001‰。以直径15mm的金属锂片为负极,直径18mm的Celgard®2325膜作为电池隔膜。电解液成分为1.0M双三氟甲烷磺酰亚胺锂(溶剂为体积比二氧戊环∶二甲醚=1∶1)。将正极极片、隔膜、负极极片依次呈三明治结构叠加在一起,同时滴加0.1mL电解液。在手套箱中封壳之后静置老化3h,然后用LANDHE电池测试系统对电池进行放电和充电测试。

2结果与分析

2.1传统氟化碳-二氧化锰复合正极材料性能

为了提高锂氟化碳电池在大电流条件下的放电容量,通常采用倍率性能较好的二氧化锰作为第二相复合正极材料。通过将氟化碳与二氧化锰机械混合,并经热处理老化除湿后制得氟化碳-二氧化锰复合正极材料。

碳材料和氟化碳-二氧化锰复合正极材料在放电电流密度0.05A•g–1、1.00A•g–1、2.00A•g–1、5.00A•g–1下的恒电流放电曲线。电池测试结果表明,单纯氟化碳材料在低电流密度0.05A•g–1下具有优异的比容量性能,放电比容量高达814.4mAh•g–1。随着放电电流密度的增大,氟化碳的放电比容量显著衰减,在5.00A•g–1下放电比容量仅为88.8mAh•g–1。

相比0.05A•g–1低电流密度下的释放容量,5.00A•g–1条件下的容量保持率仅为10.9%。对比氟化碳-二氧化锰复合正极材料的放电曲线可以看出,在0.05A•g–1条件下放电比容量为648.5mAh•g–1,而在5.00A•g–1下放电比容量保持率可达到14.5%。

说明添加20%二氧化锰可以改善正极材料在大电流密度下的容量性能,但是在低电流密度条件下氟化碳-二氧化锰复合材料的容量性能显著低于单纯氟化碳材料的容量性能。传统氟化碳-二氧化锰复合正极材料无法实现在不同电流密度下同步提升正极放电容量,是由于第二相复合正极材料二氧化锰的理论质量比容量远低于氟化碳材料的理论质量比容量。

虽然在大电流密度下二氧化锰较优的倍率性能可以提高氟化碳-二氧化锰复合正极材料的容量效率,但是由于二氧化锰比重大、容量低使得复合材料整体的质量比容量大大降低。正因为氟化碳是传统固体正极材料中理论质量比容量最高的材料,所以通过复合其他传统正极材料来改善氟化碳倍率性能将不可避免地损失材料的容量性能。因此,本研究采用具有超高比容量的单质硫(1675mAh•g–1)作为第二相正极材料与氟化碳复合以提升正极材料质量比容量,从而提高大电流放电能力,实现材料能量和功率性能的同步提升。

2.2新型氟化碳-硫复合正极材料的物性表征

复合材料为100~150nm的椭球形颗粒,形状规则,颗粒大小均匀。微纳米尺度的粒径分布状态使单质硫在融化扩散热处理过程中更容易均匀地分布在颗粒表面。为了进一步分析融化扩散后硫的晶体状态,通过XRD和TGA分析表征氟化碳-硫复合正极材料的结构特征和组分含量。从氟化碳的XRD谱图可以看出,12.5°的(001)峰是高氟含量氟化碳的特征峰,41°的(100)宽峰与C—C的面内长度有关。经过融化扩散处理之后,氟化碳的特征峰强度降低,表明硫均匀地分布在氟化碳表面。

此外,在氟化碳-硫复合正极材料的谱图中,硫的晶体结构与fddd正交硫的标准谱卡片N08-0247相似度高,说明硫保持了典型的正交晶型。纯氟化碳与氟化碳-硫的热失重图谱可以看出,在190~250℃范围内复合材料表现出硫的升华失重,而在300℃以上逐渐出现明显的氟化碳脱氟的失重特征。根据图中硫的升华失重可以估算出所制备的氟化碳-硫复合正极材料中硫的质量分数约为17.9%。这一实测硫含量接近实验所设计的硫质量分数20%,进一步说明了采用研磨分散结合融化扩散热处理的工艺可以有效地将硫均匀负载在氟化碳上。

2.3新型氟化碳-硫复合正极材料电化学性能分析

由于氟化碳的电极电势比硫的电极电势高,在0.05A•g–1下曲线表现出明显的先以氟化碳特征为主,后以硫放电特征为主的耦合放电行为。曲线从开路电压至2.4V主要是氟化碳的放电行为,具有初始放电电压滞后现象和平稳的单一放电平台。在2.4V以下开始出现单质硫的放电行为,其中2.4V至2.1V阶段,Li2S8还原为Li2Sn(n=4~8),2.1V之后多硫化物进一步还原为Li2S/Li2S2。

结果表明,氟化碳与硫具有良好的电化学相容性,两相的放电行为能够有机地耦合。氟化碳-硫复合正极材料在0.05A•g–1条件下的放电质量比容量高达875.6mAh•g–1,比单纯氟化碳在0.05A•g–1条件下的比容量提高7.5%。在5.00A•g–1高电流密度条件下,氟化碳-硫复合正极材料同样具有突出的容量性能,放电质量比容量高达427.2mAh•g–1,相比单纯氟化碳在相同电流密度下的放电比容量提高了381%。由此可见,本研究提出的氟化碳-硫复合材料可以同步实现提升材料的容量和大电流放电性能,摆脱了以往研究中能量和功率性能无法同时兼顾的桎梏。氟化碳、氟化碳-二氧化锰与氟化碳-硫三种正极材料在0.05A•g–1、1.00A•g–1、2.00A•g–1、5.00A•g–1电流密度下的能量密度和功率密度对比。

不难看出,以纯CFx材料能量和功率性能为基准,CFx-MnO2材料在0.05~2.00A•g–1电流密度范围内能量密度和功率密度均没有优势,仅在高电流密度5.00A•g–1下能量和功率性能有所改善。而新型的CFx-S材料实现了从低到高四种电流密度下,能量密度和功率密度的同步提升,尤其是在高电流密度条件下提升效果显著,分别达到最高增长433%和10.7%。

因此,提升正极材料比容量是同时改善材料能量和功率性能的有效措施。值得注意的是,单质硫作为一种超高比容量的固体正极材料,具有可循环充放电能力,是锂硫二次电池的重要活性组分。因此,本研究探索性地分析了氟化碳-硫复合正极材料的循环可逆性和充放电行为。

材料具有典型硫正极的充放电行为,二次放电仅表现出2.4V以下多硫化物还原的特征电压平台。结果表明,氟化碳-硫复合材料在循环充放电过程中仅有多硫化物具有可逆的氧化还原活性,氟化碳还原产物在电极中将作为硫的惰性载体提供导电网络和结构骨架。

验证了氟化碳-硫的多次循环能力,可见材料具有较好的循环可逆性,但是单一椭球状的活性材料和导电剂难以形成良好的导电网络,同时硫负载在氟化碳的表面也不利于锚定多硫化物[20]。因此,后续研究氟化碳-硫的二次充放电性能,需要优化调控氟化碳和硫的复合结构,构建包覆硫的多级结构以提高容量效率和循环稳定性。

3结论

(1)通过提高正极材料比容量,可以有效地改善材料在大电流密度下的放电性能。氟化碳-硫复合正极材料实现了对正极容量和大电流工作性能的同步提升。

(2)氟化碳-硫复合正极材料策略突破了传统复合电极策略难以协调材料能量和功率性能的桎梏。高电流密度5.00A•g–1条件下相比纯氟化碳材料,氟化碳-硫复合正极材料的能量密度和功率密度可分别提升433%和10.7%。

(3)氟化碳-硫复合正极材料具有可逆充放电活性,负载的活性硫组分可以多次循环充放电,为锂硫二次电池正极材料的开发提供了新思路。

材料方向评职知识:材料类的EI期刊有哪些

1. Acta Metallurgica Sinica 金属学报(英文版)ISSN: 1006-7191以快报为特点,立足国内、面向国际,报道无机材料领域、并侧重于金属材料领域最新科研成果,刊出具有创新的研究论文和高水平综述性文章及评论性文章;

转载请注明来自发表学术论文网:http://www.fbxslw.com/jzlw/21123.html

2023-2024JCR影响因子

SCI 论文选刊、投稿、修回全指南

SSCI社会科学期刊投稿资讯

中外文核心期刊介绍与投稿指南

sci和ssci双收录期刊

EI收录的中国期刊

各学科ssci

各学科sci

各学科ahci

EI期刊CPXSourceList

历届cssci核心期刊汇总

历届cscd-中国科学引文数据库来源期刊

CSCD(2023-2024)

中科院分区表2023

中国科技核心期刊历届目录

2023年版中国科技核心期刊目录(自然科学)

2023年版中国科技核心期刊目录(社会科学)

历届北大核心

2023版第十版中文核心目录

2023-2024JCR影响因子

SCI 论文选刊、投稿、修回全指南

SSCI社会科学期刊投稿资讯

中外文核心期刊介绍与投稿指南

sci和ssci双收录期刊

EI收录的中国期刊

各学科ssci

各学科sci

各学科ahci

EI期刊CPXSourceList

历届cssci核心期刊汇总

历届cscd-中国科学引文数据库来源期刊

CSCD(2023-2024)

中科院分区表2023

中国科技核心期刊历届目录

2023年版中国科技核心期刊目录(自然科学)

2023年版中国科技核心期刊目录(社会科学)

历届北大核心

2023版第十版中文核心目录

请填写信息,出书/专利/国内外/中英文/全学科期刊推荐与发表指导