0

发表咨询在线!

本文摘要:摘要:解析聚烯烃颗粒生长过程的形貌演变规律对认识聚合反应机理和调控产品性能至关重要。然而,聚烯烃复杂的颗粒生长行为导致极宽的粒径分布和较大的形貌差异,现有研究关注形貌均一的催化剂破碎生长成初级聚烯烃的过程,缺少对形貌各异的初级聚烯烃后续生长和形貌演

摘要:解析聚烯烃颗粒生长过程的形貌演变规律对认识聚合反应机理和调控产品性能至关重要。然而,聚烯烃复杂的颗粒生长行为导致极宽的粒径分布和较大的形貌差异,现有研究关注形貌均一的催化剂破碎生长成初级聚烯烃的过程,缺少对形貌各异的初级聚烯烃后续生长和形貌演化的系统研究。此外,亟需一种能够批量分选不同形貌聚烯烃的手段,支撑聚烯烃颗粒生长形貌的统计解析。基于同质同粒径颗粒摩擦荷电的形貌依赖性,开发了聚烯烃颗粒静电-形貌协同分选技术,实现了尺寸相近的不同形貌聚烯烃颗粒的批量分选,并基于此考察了聚乙烯颗粒生长过程中形貌的分化与演变规律。结果显示,聚乙烯颗粒生长过程中存在普遍的形貌劣化现象,随着粒径增大,颗粒形貌逐渐偏离标准球形;颗粒粒径、形貌、结晶度等的耦合解析表明聚乙烯颗粒存在两种可能的颗粒生长模式和形貌劣化路径:结晶速率过快导致的颗粒破碎和催化剂形貌复制效应导致的形貌劣化。本文的研究方法和结果可为聚烯烃形貌研究和开发高性能聚烯烃催化剂提供重要支撑。

关键词:聚乙烯;静电;形貌;流化床;聚合;粉体技术

引言

当前我国通用聚烯烃树脂产能过剩,而高端聚烯烃严重依赖进口。为实现制造大国向制造强国的转变,加快发展高性能聚烯烃产品的制备工艺与技术势在必行。聚烯烃的产品性能不仅取决于包括分子结构和相态结构等在内的聚合物结构,还取决于聚合物的颗粒形貌[1]。在烯烃聚合过程中,聚合单体主要以对流的方式通过颗粒周围的边界层,然后以扩散的方式通过颗粒的物理结构(孔隙和无定形相)到达颗粒内催化剂活性中心附近。

由于通过孔隙的扩散速率和通过无定形相的扩散速率相差数个量级,颗粒的形状和内部孔径[2−5]对反应物在颗粒内的扩散有重要影响。因此,颗粒形貌是决定聚烯烃颗粒聚合生长时反应物质量传递的关键因素,对聚合反应速率和最终产品的分子结构[6,7](包括链长分布、共聚单体含量等)和相态结构(如结晶等)有重要影响。此外,聚烯烃的微观结构强烈依赖于聚合反应和结晶之间的相互作用[8],这又反过来影响聚烯烃的颗粒形貌。

因此,研究聚烯烃的颗粒形貌对于解析聚烯烃的聚合生长过程,预测产品性能,指导高性能催化剂和产品的开发具有重要意义。以工业视角来看,良好的颗粒形貌通常意味着球形、光滑完整的表面、高的堆积密度、可控的孔隙度和内部组成等[1,9];而异常的颗粒形貌则有可能引发静电异常,甚至反应器结垢,造成反应器停车和生产损失[8,10−12]。多年来,研究者们提出了聚合物流动模型[13−15](PFM)和多粒模型[16,17](MGM)等模型来解释颗粒的生长机理,预测颗粒性质,但大多数建模工作均从催化剂完全破碎的初级聚烯烃颗粒的假设开始[8,18],很少考虑前期关键的催化剂破碎阶段,也忽略了后续颗粒形貌的进一步演变。

由于复制效应[19−21],最终聚烯烃颗粒的形貌往往受催化剂颗粒初始形貌和破碎过程的影响,因此研究者们关注初始催化剂颗粒的破碎和初级聚烯烃颗粒的生长过程(~50

在研究聚烯烃颗粒形貌的文献报道中,最常用的研究手段是扫描电子显微镜(SEM),主要用于观察颗粒的外部形貌[28−30]。也有研究者对颗粒进行显微切割,并用SEM或TEM观察切割截面以研究颗粒生长[9,31]。Bossers等[25]用X射线层析和X射线荧光相结合的方法在亚微米三维空间分辨率上研究了催化剂颗粒的破碎过程。尽管研究者们已做了如此努力的工作,但这些小样本的研究方法只适用于研究催化剂从均一形貌破碎成不同形貌的过程,若要揭示形貌各异的初级聚烯烃长成形貌更加复杂的最终产物,对颗粒形貌的细致分类和基于大样本的统计工作至关重要。

实际上,在实验和工业生产过程中,即使是处于相同生长阶段、粒径相近的聚烯烃颗粒也具有较大的形貌差异,这进一步增加了聚烯烃颗粒生长和形貌研究的复杂性,使得聚烯烃的颗粒生长和形貌解析无法直接为工业生产提供指导。 相同物质之间也会发生摩擦荷电现象,结果为一者带正电而另一者带负电[32]。大量研究发现相同物质之间摩擦荷电后的极性具有尺寸依赖性[33−35],对于聚乙烯(Polyethylene,PE)颗粒,尺寸大的带负电,尺寸小的带正电[36−38]。

然而,近期我们的研究工作发现[39],当限制聚乙烯的尺寸差异后,聚乙烯的摩擦荷电极性与颗粒形貌显著相关,因此可根据聚乙烯的摩擦荷电极性对不同形貌的颗粒进行分选。本文基于这一规律,开发了聚烯烃颗粒静电-形貌协同分选技术,实现了尺寸相近的不同形貌聚烯烃颗粒的批量精准分选。在此基础上通过结晶度表征等进一步研究了聚乙烯的颗粒生长和形貌演变,提出了聚烯烃颗粒形貌劣化的两种可能路径。本文的研究方法和研究结果可为进一步开展聚烯烃形态学研究提供重要支撑,为开发高性能聚烯烃催化剂提供指导。

1实验装置和方法

1.1实验装置与物料

冷模流化床为有机玻璃材质,内径80mm,高1000mm。流化床底部设有空气混合室和开孔率为2.0%的有机玻璃气体分布板。在距分布板20mm处开有取样孔,孔径10mm,孔道长度8mm。

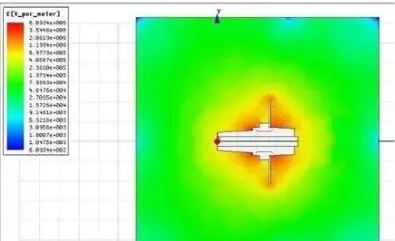

静电分选装置的主体材料为有机玻璃,在两侧的内壁附有两块长1.5m、宽0.25m的不锈钢极板。两块极板的上端相距0.08m,下端相距0.30m,上下端高度差为1.5m。其中一块极板连接+10kV的高压直流电源,另一块极板接地,形成水平方向上约33~125kV/m的外加电场。极板的上方装有一个漏斗,使待分离的荷电颗粒自由下落,其开口大小和位置均可调。装置底部的两个样品盒收集下落的颗粒。

所有与颗粒接触的部位如漏斗、不锈钢极板、样品盒的表面均覆盖一层聚乙烯薄膜,以减少分离过程中颗粒与装置接触而发生的电荷转移。为确保分离准确性,装置前后密封以减少空气流动的干扰,并且实验前调试漏斗的开口大小和位置,确保左右两侧收集到的自由下落的不带电颗粒的相对质量误差在5%以内。涵盖齐格勒纳塔(Ziegler-Natta)催化剂生产的线性低密度聚乙烯(LLDPE),以及茂金属(Metallocene)催化剂和铬系(Chromium)催化剂生产的高密度聚乙烯(HDPE)。为建立基础实验与工业之间的直接对应关系,这些聚乙烯颗粒均直接取自工业反应器,在生产过程中仅经历反应和脱气工段而未进行造粒。

1.2实验方法

采用本团队提出的基于静电的颗粒形貌分选方法[39],可根据摩擦荷电极性将粒径相近的颗粒进一步静电分选得到形貌不同的两类颗粒。首先,将聚乙烯颗粒筛分成300~400μm、400~500μm、500~600μm和600~850μm四种窄粒径分布样品。取其中一组颗粒400.0g加入流化床中,采用相对湿度小于0.1%的干燥空气以2倍起始流化速度流化60min以保证颗粒充分摩擦荷电。

在流化状态下通过取样孔取样,迅速用静电分离装置分离得到正电颗粒与负电颗粒。分离过程在室内温度15~20℃,相对湿度50%~80%下进行,得到相应的两类形貌显著不同的颗粒。其中,正电颗粒表面光滑且球形度较高,负电颗粒表面粗糙且球形度较低。后续对这两类粒径相近而形貌不同的颗粒进行表面形貌的观察,以及球形度、结晶度和杨氏模量的表征,研究颗粒形貌的演变机制。

1.3分析测试仪器

扫描电子显微镜,SU-3500型,日本HITACHI;粒度粒形分析仪,CamsizerX2型,德国Retsch;差示扫描量热仪,Q200型,美国TAInstruments;原子力显微镜,TT2-AFM型,美国AFM-workshop;显微激光共焦拉曼光谱仪,LabRAMOdyssey型,日本HORIBA。

2实验结果与讨论

2.1聚乙烯颗粒生长与形貌演变

当聚乙烯颗粒直接从工业流化床反应器中取出时,聚合反应和颗粒生长停止。此时的聚乙烯颗粒由于停留时间不同而具有较宽的粒径分布。若将粒径大小视作不同的颗粒生长阶段,把相同粒径段的颗粒根据形貌进一步分选,可以据此考察处于不同生长阶段的聚乙烯颗粒的形貌演变。正电颗粒和负电颗粒存在显著的形貌差异,随着粒径的增大,颗粒形貌分化,形貌差异也越发显著。

粒径300~400μm时,正电颗粒整体较为光滑、球形度较高,负电颗粒中也存在一定数量球形度高的颗粒。粒径600~850μm时,PE-A和PE-D的正电颗粒仍维持光滑的表面和较高的球形度,负电颗粒发生破碎,其表面变得更加粗糙,球形度也越来越低。PE-C的负电颗粒也更多地出现破碎。PE-B的正电颗粒部分发生破碎,负电颗粒更多地长出了“副颗粒”。不同牌号聚乙烯的负电颗粒存在多种形貌劣化的方式,可能与它们遵循不同的颗粒生长模式有关[1]。

上述四种聚乙烯的圆形度随粒径的演变规律均一致,表明聚乙烯颗粒生长过程中形貌劣化是一个普遍的现象。结合上述结果可以合理推测,在聚乙烯颗粒生长的早期阶段,颗粒保持了良好的形貌,具有较高的球形度,某些牌号的聚乙烯还有光滑连续的颗粒表面。随着颗粒进一步地聚合生长,可能由于催化剂载体破碎、非均相反应环境、颗粒内结晶度非均匀分布等影响[27],颗粒形貌发生分化,其中部分颗粒发生破碎、表面变得更加粗糙,颗粒形貌变得更加不规则。随着颗粒不断生长,形貌劣化的颗粒分率越来越高。为了进一步证实上述推测,接下来对不同形貌的颗粒进行更为深入的剖析。

2.2结晶对颗粒形貌的影响

当聚乙烯颗粒直接从工业流化床反应器中取出时,聚合反应和颗粒生长停止。此时的聚乙烯颗粒由于停留时间不同而具有较宽的粒径分布。若将粒径大小视作不同的颗粒生长阶段,把相同粒径段的颗粒根据形貌进一步分选,可以据此考察处于不同生长阶段的聚乙烯颗粒的形貌演变。正电颗粒和负电颗粒存在显著的形貌差异,随着粒径的增大,颗粒形貌分化,形貌差异也越发显著。粒径300~400μm时,正电颗粒整体较为光滑、球形度较高,负电颗粒中也存在一定数量球形度高的颗粒。

粒径600~850μm时,PE-A和PE-D的正电颗粒仍维持光滑的表面和较高的球形度,负电颗粒发生破碎,其表面变得更加粗糙,球形度也越来越低。PE-C的负电颗粒也更多地出现破碎。PE-B的正电颗粒部分发生破碎,负电颗粒更多地长出了“副颗粒”。不同牌号聚乙烯的负电颗粒存在多种形貌劣化的方式,可能与它们遵循不同的颗粒生长模式有关[1]。

一旦单体扩散到催化剂的活性中心,聚合反应发生并在催化剂载体的孔隙内反应形成聚合物层。在很短的时间内(约10−1~102s),颗粒破碎发生,颗粒形貌发生变化。普遍认为,当活性位点附近持续反应生成聚合物时,催化剂载体孔道受到的局部应力积累。局部应力积累过大会导致孔道结构断裂、载体破碎而形成一系列不连续的结构,并被聚合物连接在一起。该过程会持续进行直到催化剂载体无法再进一步破碎为止[8]。

进一步使用原子力显微镜(AtomicForceMicroscope,AFM)测量了PE-A中粗糙颗粒、光滑颗粒及破碎颗粒的杨氏模量,考察微观尺度结晶度与颗粒形貌的关系。实验首先借助光学显微镜选取3枚粗糙颗粒、3枚光滑颗粒和6枚呈半球状的破碎颗粒,使用AFM的接触模式测量颗粒表面的力曲线,并通过SPIP软件分析得到颗粒的杨氏模量,每组力曲线测量至少5个不同的表面点位。

3结论

本文基于粒径相近的聚乙烯颗粒摩擦荷电的形貌依赖性,通过静电分选实现了不同形貌的聚乙烯颗粒的分离,研究了气固流化床中聚乙烯的颗粒生长与形貌演变行为,通过测量颗粒熔融焓和杨氏模量表征聚乙烯颗粒的结晶度,揭示了聚乙烯生长过程中颗粒形貌的演变机理。主要结论包括:

(1)聚乙烯颗粒生长过程中存在普遍的形貌劣化现象,随着粒径的增大,整体球形度降低。在颗粒生长的早期阶段,颗粒整体保持较好的形貌,具有光滑的表面和较高的球形度。随着聚乙烯颗粒生长,整体颗粒形貌逐渐劣化,部分颗粒破碎、表面变得粗糙。颗粒粒径越大,形貌劣化的分率越高。

(2)形貌光滑的正电颗粒与形貌粗糙的负电颗粒的熔融焓均存在统计学上的差异性。其中PE-A、PE-C和PE-D正电颗粒的熔融焓小于负电颗粒,相反地PE-B的正电颗粒的熔融焓大于负电颗粒。光滑颗粒的杨氏模量和结晶度较小,粗糙颗粒的外表面杨氏模量和结晶度较大,内部杨氏模量和结晶度较小。

(3)聚乙烯颗粒生长同时受聚合反应、结晶速率和催化剂载体形貌的影响,通过解析颗粒粒径、形貌、结晶度等的相互关系,针对所研究的四种牌号聚乙烯提出了两种颗粒生长模式和形貌劣化路径。若结晶速率相对于聚合反应速率过快,易导致颗粒表面粗糙、颗粒破碎进而发生形貌劣化。此外,催化剂形貌的复制效应也会导致聚乙烯颗粒形貌劣化。

参考文献

[1]AlizadehA,McKennaTFL.Particlegrowthduringthepolymerizationofolefinsonsupportedcatalysts.part2:currentexperimentalunderstandingandmodelingprogressesonparticlefragmentation,growth,andmorphologydevelopment[J].MacromolecularReactionEngineering,2018,12(1):1700027.

[2]CecchinG,MoriniG,PelliconiA.Polypropeneproductinnovationbyreactorgranuletechnology[J].MacromolecularSymposia,2001,173(1):195-210.

[3]HutchinsonRA,RayWH.Polymerizationofolefinsthroughheterogeneouscatalysis.IX.ExperimentalstudyofpropylenepolymerizationoverahighactivityMgCl2-supportedTicatalyst[J].JournalofAppliedPolymerScience,1991,43(7):1271-1285.

[4]HockCW.HowTiCl3catalystscontrolthetextureofas-polymerizedpolypropylene[J].JournalofPolymerSciencePartA-1:PolymerChemistry,1966,4(12):3055-3064.

[5]WristersJ.Directexaminationofpolymerizationcatalystbyelectronscanningmicroscopy[J].JournalofPolymerSciencePartA-2:PolymerPhysics,1973,11(8):1619-1629.

作者:葛世轶1,2,杨遥1,2,黄正梁1,孙婧元1,王靖岱1,阳永荣1

转载请注明来自发表学术论文网:http://www.fbxslw.com/dzlw/29633.html

2023-2024JCR瑜板崬鎼烽崶鐘茬摍

SCI 鐠佺儤鏋冮柅澶婂灁閵嗕焦濮囩粙瑁も偓浣锋叏閸ョ偛鍙忛幐鍥у础

SSCI缁€鍙ョ窗缁夋垵顒熼張鐔峰灁閹舵洜枪鐠у嫯顔�

娑擃厼顦婚弬鍥ㄧ壋韫囧啯婀¢崚濠佺矙缂佸秳绗岄幎鏇犌归幐鍥у础

sci閸滃sci閸欏本鏁硅ぐ鏇熸埂閸掞拷

EI閺€璺虹秿閻ㄥ嫪鑵戦崶鑺ユ埂閸掞拷

閸氬嫬顒熺粔鎲噑ci

閸氬嫬顒熺粔鎲嘽i

閸氬嫬顒熺粔鎱砲ci

EI閺堢喎鍨擟PXSourceList

閸樺棗鐪綾ssci閺嶇ǹ绺鹃張鐔峰灁濮瑰洦鈧拷

閸樺棗鐪綾scd-娑擃厼娴楃粔鎴濐劅瀵洘鏋冮弫鐗堝祦鎼存挻娼靛┃鎰埂閸掞拷

CSCD閿涳拷2023-2024閿涳拷

娑擃厾顫栭梽銏犲瀻閸栭缚銆�2023

娑擃厼娴楃粔鎴炲Η閺嶇ǹ绺鹃張鐔峰灁閸樺棗鐪鹃惄顔肩秿

2023楠炲澧楁稉顓炴禇缁夋垶濡ч弽绋跨妇閺堢喎鍨旈惄顔肩秿閿涘牐鍤滈悞鍓侇潠鐎涳讣绱�

2023楠炲澧楁稉顓炴禇缁夋垶濡ч弽绋跨妇閺堢喎鍨旈惄顔肩秿閿涘牏銇炴导姘鳖潠鐎涳讣绱�

閸樺棗鐪鹃崠妤€銇囬弽绋跨妇

2023閻楀牏顑囬崡浣哄娑擃厽鏋冮弽绋跨妇閻╊喖缍�

2023-2024JCR瑜板崬鎼烽崶鐘茬摍

SCI 鐠佺儤鏋冮柅澶婂灁閵嗕焦濮囩粙瑁も偓浣锋叏閸ョ偛鍙忛幐鍥у础

SSCI缁€鍙ョ窗缁夋垵顒熼張鐔峰灁閹舵洜枪鐠у嫯顔�

娑擃厼顦婚弬鍥ㄧ壋韫囧啯婀¢崚濠佺矙缂佸秳绗岄幎鏇犌归幐鍥у础

sci閸滃sci閸欏本鏁硅ぐ鏇熸埂閸掞拷

EI閺€璺虹秿閻ㄥ嫪鑵戦崶鑺ユ埂閸掞拷

閸氬嫬顒熺粔鎲噑ci

閸氬嫬顒熺粔鎲嘽i

閸氬嫬顒熺粔鎱砲ci

EI閺堢喎鍨擟PXSourceList

閸樺棗鐪綾ssci閺嶇ǹ绺鹃張鐔峰灁濮瑰洦鈧拷

閸樺棗鐪綾scd-娑擃厼娴楃粔鎴濐劅瀵洘鏋冮弫鐗堝祦鎼存挻娼靛┃鎰埂閸掞拷

CSCD閿涳拷2023-2024閿涳拷

娑擃厾顫栭梽銏犲瀻閸栭缚銆�2023

娑擃厼娴楃粔鎴炲Η閺嶇ǹ绺鹃張鐔峰灁閸樺棗鐪鹃惄顔肩秿

2023楠炲澧楁稉顓炴禇缁夋垶濡ч弽绋跨妇閺堢喎鍨旈惄顔肩秿閿涘牐鍤滈悞鍓侇潠鐎涳讣绱�

2023楠炲澧楁稉顓炴禇缁夋垶濡ч弽绋跨妇閺堢喎鍨旈惄顔肩秿閿涘牏銇炴导姘鳖潠鐎涳讣绱�

閸樺棗鐪鹃崠妤€銇囬弽绋跨妇

2023閻楀牏顑囬崡浣哄娑擃厽鏋冮弽绋跨妇閻╊喖缍�

鐠囧嘲锝為崘娆庝繆閹垽绱濋崙杞板姛/娑撴挸鍩�/閸ヨ棄鍞存径锟�/娑擃叀瀚抽弬锟�/閸忋劌顒熺粔鎴炴埂閸掑﹥甯归懡鎰瑢閸欐垼銆冮幐鍥ь嚤